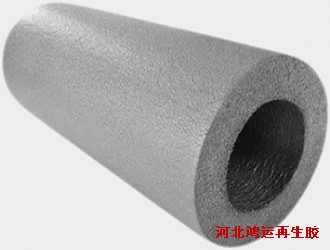

橡塑共混材料保持了橡胶与塑料的双重特性,是目前制品加工行业最常用的生产方式之一;随着再生胶生产工艺技术的不断发展与进步,越来越多的再生胶开始用在橡塑共混材料制备中。其中使用taimianzsj再生胶或原胶制备橡塑共混发泡材料时,发泡工艺的设置与发泡剂的种类直接影响橡塑共混发泡材料质量HYL9Y14Y1J。

1.合理设置橡塑共混材料的发泡温度

为保证再生胶/橡胶材料与塑料均匀发泡,橡塑共混材料的发泡温度需要与交联键分解温度相匹配。一般情况下,交联剂的交联温度与发泡温度应该以发泡剂的分解温度下限为下限,以交联剂分解温度的上限为上限。举个例子:hb再生胶与塑料并用时选择过氧化物DCP(分解温度在140-170℃之间)作为硫化交联剂、发泡剂AC发泡(分解温度在160-200℃之间)时,最佳发泡温度与胶料温度范围是160-170℃之间。

在实际生产中,发泡剂的分解温度与硫化交联剂的分解温度有时难以匹配,发泡剂分解温度一般较高。这时为降低发泡剂的分解温度,橡胶制品厂家可以在发泡剂中添加适量的镉、铬、锌、铅等金属化合物或者尿素,降低发泡剂分解温度;典型的应用就是使用氧化锌作为辅助发泡材料时,可将发泡剂AC的分解温度降低到130-155℃。

2.发泡剂的粒径影响zsj橡塑共混材料的发泡速度

再生胶/橡胶与塑料共混时,发泡剂的粒径影响发泡材料的发泡速度,比如胎面再生胶与pvc共混制备发泡材料时,选择不同粒径的发泡剂,常温常压下充分发泡所用时间随着发泡剂粒径的增加而有所延长,粒径越小、发泡速度越快。但这并不意着橡塑共混材料在选择发泡剂时粒径越小越好,因为粒径越小的发泡剂越容易发生早期分解,在一些特殊场合粒径大的发泡剂可能更合适;在高压发泡工艺中,发泡剂粒径影响可以忽略不计。

橡塑共混材料在生产生活中应用广泛,使用再生胶与塑料制备共混材料可以在保证共混材料使用性能的同时进一步降低原料成本;谨慎选择发泡剂、合理设置硫化与发泡工艺条件可以再次优化橡塑共混发泡材料产品性能、延长使用寿命。