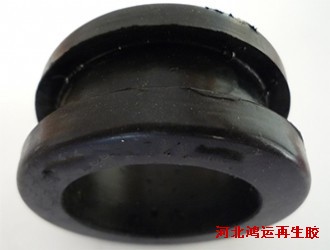

再生胶制品生产过程中、合理的配方、适当的硫化工具以及精确的模具结构可以在一定程度上避免橡胶制品出现气泡,但做好这些并不意味着再生胶制品成品就不会产生气泡;因此再生胶制品生产企业在将胶料硫化之前还需要进行一道重要工序—脱气?那么为什么再生胶制品生产过程中需要脱气呢?脱气时应该考虑哪些参数HYL11Y4Y2019?

1.再生胶硫化前泄压脱气的原因

对于再生胶制品而言,硫化前泄压脱气可以进一步防止气泡产生,这也是泄压脱气最主要的目的,不同再生胶制品生产过程中脱气次数、脱气距离、脱气等待时间、脱气停留时间以及脱气设备都会影响再生胶脱气效果。

2.再生胶脱气后的排气效果影响因素

使用再生胶生产模型橡胶制品时,操作人员可以通过模具的反复泄压、加压将气体排出,脱气次数、脱气距离、脱气等待时间和停留时间都会影响再生胶排气效果。

(1)一般模压型再生胶制品在生产过程中进行1-3次左右的泄压脱气对抑制气泡产生大有效果,理论上脱气次数越多,再生胶出现气泡的几率越低。

(2)脱气距离大小对气体是否可以从胶料中顺利排出有很大影响。通常脱气距离越远,对再生胶制品排气过程越有利,但距离过大又可能在脱气过程中卷入外界气体,因此需要根据实际情况和试验结果确定,尤其是型腔深、起伏大的模具。

(3)使用再生胶生产橡胶制品时,模具加压合模到下一次泄压开模的时间即为脱气等待时间,在这段时间内,再生胶模具处于加压状态,随着热量的传递,内部压力越来越大,促进剂气体、熟化、迁移、脱气,等待时间越长,气体越容易排出;但在实际加工过程中,脱气等待时间又需要与再生胶焦烧时间匹配,脱气等速时间越长,胶料焦烧风险越大,需要再生胶制品生产厂家根据所用胶料焦烧时间合理调整。

(4)再生胶制品加工设备泄压开模之后行走到最大距离时,设备停止动作的保持时间即为脱气停留时间,这段时间可以给模具内部气体提供充足的机会向外溢出。

再生胶硫化前泄压脱气可以在很大程度上避免气泡产生,具体操作工艺需要根据胶料种类和制品形状、厚度等条件确定。